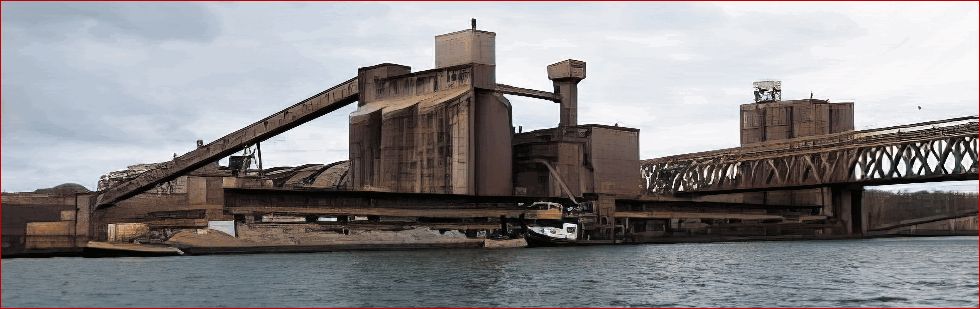

L'Ancienne Cimenterie Holcim à Haccourt

Il est important de noter que la cimenterie d'Holcim à Haccourt a été fermée (l'unité de broyage en 2012, et l'arrêt complet des activités en 2014) et que le site fait l'objet d'un projet de réhabilitation en friche industrielle. Les informations ci-dessous doivent donc être présentées en tenant compte de son statut actuel.

L'Ancienne Cimenterie Holcim à Haccourt : Un Patrimoine Industriel en Mouvement

Le site de l'ancienne cimenterie, situé à cheval sur les communes de Haccourt (Oupeye) et de Visé, représente un jalon important de l'histoire industrielle de la Basse-Meuse et symbolise aujourd'hui la transition vers l'économie circulaire.

Historique et Fermeture du Site

· Période d'activité : Le site a été une unité de production cimentière majeure pendant de nombreuses années. Les opérations impliquaient des processus complexes comme la clinkérisation (réaction physico-chimique à très haute température, autour de $1450\text{°C}$) pour produire le clinker, la base du ciment.

· Fermeture : L'entreprise Holcim Belgique, faisant partie du leader mondial des solutions de construction, a annoncé la fermeture de son unité de broyage en 2012. L'arrêt complet des activités industrielles sur ce site a eu lieu en 2014.

· Le Groupe Holcim : Le groupe continue d'être un acteur majeur en Belgique avec d'autres sites, notamment à Obourg, poursuivant son engagement dans la construction durable.

De la Friche à la Réhabilitation : Vers l'Économie Circulaire

Depuis l'arrêt des activités, l'ancien site industriel (une vingtaine d'hectares) est en cours de réaménagement pour une nouvelle vocation :

· Le Projet : L'entreprise Eloy est l'acteur principal de la réhabilitation de cette vaste friche industrielle.

· Objectif : Transformer l'ancien site en un zoning d'économie circulaire et un pôle d'activités tertiaires.

· Les Aménagements Clés :

o Développement Durable : Création de 4 hectares d'espaces verts et intégration de la durabilité comme fil conducteur.

o Infrastructures : Aménagement des voiries et construction d'un nouveau quai pour faciliter le transport maritime et fluvial, un atout économique et écologique majeur.

o Transports Doux : Le projet inclut également la reconnexion du Ravel pour améliorer la mobilité douce dans la région.

· Horizon : L'ensemble du site, y compris les nouveaux bâtiments et aménagements, pourrait être finalisé d'ici à 2030.

L'Héritage Cimentier et la Durabilité : Le Contexte Holcim

Bien que le site d'Haccourt ait cessé ses activités en 2014, il s'inscrit dans une histoire industrielle et une transition vers la durabilité qui définissent aujourd'hui le secteur du ciment et le groupe Holcim.

L'Activité Cimentière Historique à Haccourt

Le site d'Haccourt jouait un rôle clé dans la production de ciments essentiels à la construction régionale.

· Des Ciments Spécifiques : L'usine produisait différents types de ciments adaptés, notamment des ciments de haut fourneau. Ces produits utilisaient des sous-produits d'autres industries (comme le laitier), démontrant déjà une forme d'économie circulaire et de valorisation des déchets.

· Haute Performance : Les ciments produits ici étaient reconnus pour leur qualité et leur résistance, essentiels pour les travaux d'infrastructure et de génie civil.

Holcim et l'Avenir de la Construction Durable

Aujourd'hui, l'héritage d'Holcim est marqué par une transformation profonde de l'industrie pour relever les défis climatiques, une démarche qui donne le contexte de l'évolution du secteur :

1. Réduction de l'Empreinte Carbone : Le groupe investit dans la production de ciments décarbonés pour réduire la quantité de clinker (le composant le plus émetteur de $\text{CO}_2$ du ciment) dans les produits finis.

2. L'Économie Circulaire : Holcim est un pionnier dans la valorisation des déchets de construction et de démolition (C&D). Ces matériaux sont recyclés pour être réintroduits dans de nouveaux processus de fabrication, bouclant le cycle de vie des matériaux.

Innovations Technologiques : L'investissement dans la Capture et le Stockage du Carbone (CCS) est une priorité pour les sites du groupe afin de capter et de réutiliser les émissions de dioxyde de carbone des fours.

3. L'ancienne cimenterie d'Haccourt, en transition vers un zoning d'économie circulaire, symbolise parfaitement cette évolution : d'un passé industriel à forte empreinte, le site se tourne vers un avenir axé sur la valorisation, le recyclage et la durabilité.

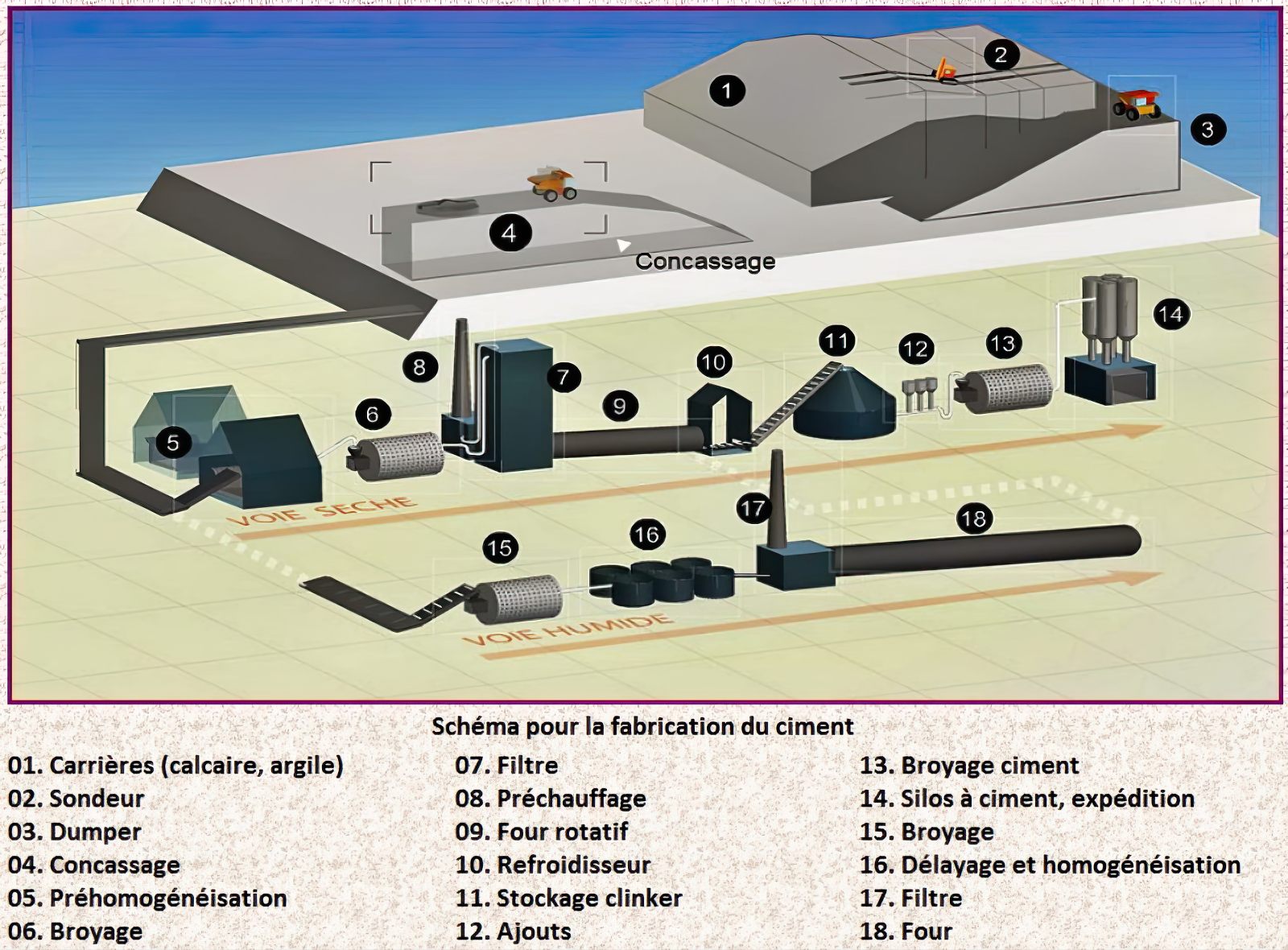

Le Processus de Fabrication du Ciment : De la Carrière au Produit Fini

La production du ciment se déroule en deux grandes étapes, nécessitant des matières premières spécifiques et des traitements thermiques complexes.

1. La Préparation du Cru et la Clinkérisation

· Les Matières Premières : Le ciment nécessite la réunion de quatre éléments principaux, dont l'élément prépondérant est le calcaire ou la craie (environ 65 % de la composition). Les autres éléments clés sont la silice (20 %), l'alumine (10 %) et l'oxyde de fer (5 %).

· Le Traitement du Cru : L'ensemble de ces matières, appelé cru, est préparé soit par voie humide (broyage et malaxage avec de l'eau pour former une pâte liquide), soit par voie sèche (séchage, broyage et homogénéisation dans des silos).

· La Cuisson (Clinkérisation) :

o Le cru est introduit dans des fours rotatifs légèrement inclinés.

o À l'intérieur, la flamme atteint environ $2000\text{°C}$, provoquant une réaction physico-chimique dite clinkérisation à partir de $1450\text{°C}$.

o Le produit obtenu est refroidi rapidement pour former des grains solides appelés clinker, stockés dans d'énormes silos.

3. Le Broyage et l'Obtention du Ciment

· Le Broyage : Le clinker est l'ingrédient de base du ciment Portland. Il est dosé, mélangé et broyé pour obtenir une poudre homogène et très fine : le ciment.

· Les Constituants Complémentaires : D'autres matériaux peuvent être ajoutés au clinker lors du broyage :

o Le laitier de haut fourneau (également hydraulique).

o Les cendres volantes (issues de centrales électriques) aux propriétés pouzzolaniques.

o Les fillers (matières fines, souvent à base de calcaire).

· Le Régulateur de Prise : Différentes formes de sulfate de calcium (gypse) sont ajoutées pour réguler le temps de prise du ciment, facilitant son utilisation sur les chantiers.

· Modernisation : Les broyeurs à rouleaux et les broyeurs verticaux remplacent de plus en plus le broyeur à boulets traditionnel pour réduire la consommation d'électricité.

Les Principaux Types de Ciment

Il existe plusieurs types de ciment, adaptés à des usages spécifiques :

· Ciment Portland : Le ciment gris de base, utilisé pour les chapes, les scellements et les finitions.

· Ciment Portland Composé : Contient d'autres matières (laitier, schiste, etc.). Conçu pour les travaux à haute résistance (fondations, dallages).

· Ciment de Haut Fourneau : Composé majoritairement de laitier et de clinker. Destiné aux gros chantiers extérieurs, souterrains ou en milieu humide.

· Ciment Blanc : Similaire au ciment gris, mais contient de l'argile blanche. Utilisé pour l'ajout de teintures et les revêtements décoratifs.

· Ciment à Prise Rapide : Durcit très vite, idéal pour les travaux de réparation et les scellements rapides.

Innovations Technologiques : L'investissement dans la Capture et le Stockage du Carbone (CCS) est une priorité pour les sites du groupe afin de capter et de réutiliser les émissions de dioxyde de carbone des fours.

1. L'ancienne cimenterie d'Haccourt, en transition vers un zoning d'économie circulaire, symbolise parfaitement cette évolution : d'un passé industriel à forte empreinte, le site se tourne vers un avenir axé sur la valorisation, le recyclage et la durabilité.