Oupeye : Projet de réhabilitation de l’ancien site Holcim (publié le 26-01-2023)

La société Eloy va réhabiliter la friche industrielle de 16 hectares sur laquelle était implantée jusqu’en 2014 l’ancienne cimenterie Holcim à Haccourt. Il s’agit d’y créer une zone pouvant accueillir des entreprises. Mais pas n’importe lesquelles.

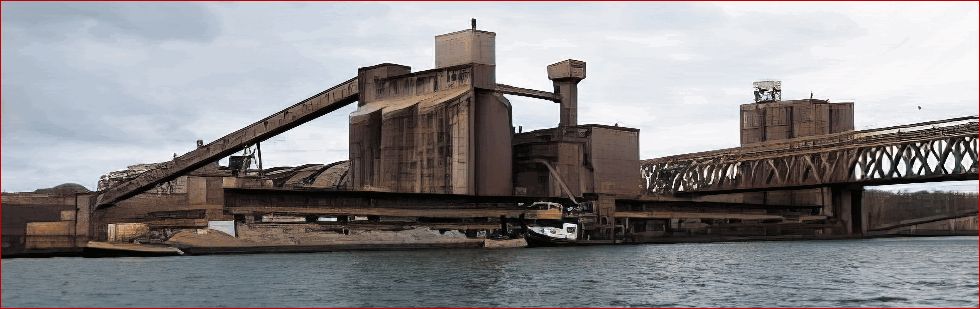

Le site de Holcim à Haccourt, implanté sur les communes d’Oupeye et de Visé, le long du canal Albert, a cessé ses activités en janvier 2014.

Le cimentier s’est ensuite chargé d’assainir et démonter ses installations sur 16 hectares de zone industrielle.

Eloy Travaux a fait l’acquisition du terrain fin 2021 avec pour ambition de redévelopper la zone en zone industrielle “pour quatre à six PME”, explique Azibi Lounis, développeur de projets environnementaux chez Eloy. Pour y arriver, en vue de la réalisation d’un Master plan du site, “nous avons opté pour une approche participative en consultant les communes, le Port autonome, la Région wallonne, les riverains…”.

La société Eloy va réhabiliter la friche industrielle de 16 hectares sur laquelle était implantée jusqu’en 2014 l’ancienne cimenterie Holcim à Haccourt. Il s’agit d’y créer une zone pouvant accueillir des entreprises. Mais pas n’importe lesquelles.

Le site de Holcim à Haccourt, implanté sur les communes d’Oupeye et de Visé, le long du canal Albert, a cessé ses activités en janvier 2014.

Le cimentier s’est ensuite chargé d’assainir et démonter ses installations sur 16 hectares de zone industrielle.

Eloy Travaux a fait l’acquisition du terrain fin 2021 avec pour ambition de redévelopper la zone en zone industrielle “pour quatre à six PME”, explique Azibi Lounis, développeur de projets environnementaux chez Eloy. Pour y arriver, en vue de la réalisation d’un Master plan du site, “nous avons opté pour une approche participative en consultant les communes, le Port autonome, la Région wallonne, les riverains…”.

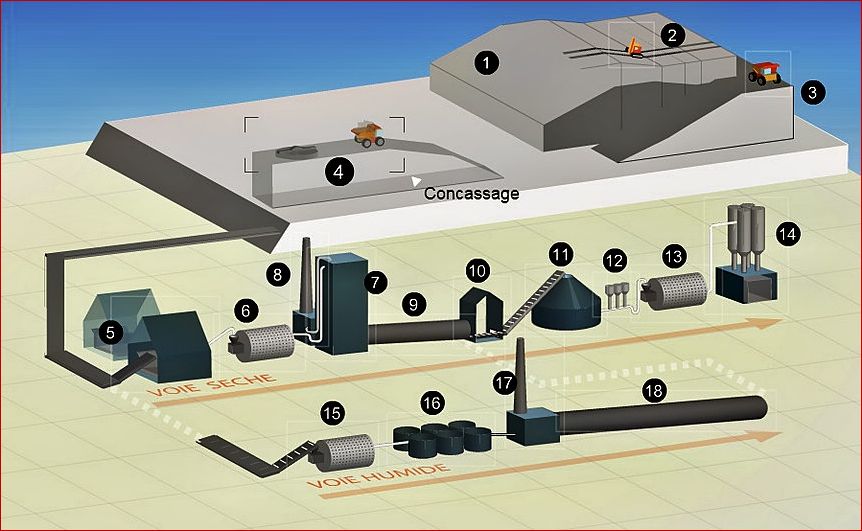

01. Carrières (calcaire, argile)

02. Sondeur

03. Dumper

04. Concassage

05. Préhomogénéisation

06. Broyage

02. Sondeur

03. Dumper

04. Concassage

05. Préhomogénéisation

06. Broyage

Pour fabriquer du ciment, il faut réunir quatre éléments principaux selon des dosages préétablis : la chaux ( 65 %), la silice ( 20 %), l'alumine ( 10 %), l'oxyde de fer ( 5 %). L'élément prépondérant étant le calcaire ou la craie. Les cimenteries sont d’ailleurs implantées à proximité d'importants gisements de ces matières.

L’ensemble de ces éléments, appelé cru, est ensuite traité en installations procédant par voie humide ou par voie sèche, suivant la teneur en eau du calcaire ou de la craie.

Dans la voie humide, le cru est broyé et malaxé avec de l'eau pour constituer une pâte liquide qui est homogénéisée et stockée dans de grandes cuves cylindriques. Cette pâte est ensuite introduite dans la partie supérieure du four.

Dans la voie sèche, le cru est séché puis broyé. Il est ensuite homogénéisé dans de grands silos. Il est enfin introduit sous forme pulvérulente dans une tour de préchauffage où la décarbonatation se déroule partiellement, avant d'entrer dans le four proprement dit.

es fours rotatifs de cimenteries sont légèrement inclinés. Leur lente rotation permet d’acheminer progressivement la matière à contre courant des gaz chauds. L'intérieur est revêtu de briques réfractaires. La flamme (à environ 2.000°C) provoque une réaction physico-chimique, dite "clinkérisation", des différents oxydes. La clinkérisation débute vers 1.450°C. Les granules incandescents doivent être refroidis rapidement. On obtient ainsi des grains solides à 150°C : c’est le clinker, qui est transporté vers d’énormes silos de stockage. La première étape du procédé est maintenant terminée.

La deuxième étape, qui va conduire au ciment, s’appelle le broyage. Cette étape consiste à doser les différents constituants, puis à les mélanger et à les broyer de façon à obtenir une poudre homogène et très fine : le ciment. Le clinker est le constituant de base des ciments Portland. Il peut être broyé avec d’autres matières premières industrielles ou naturelles:

• le laitier de haut fourneau qui, lui aussi, est hydraulique,

• les cendres volantes de centrales électriques au charbon, qui ont des propriétés pouzzolaniques,

• les fillers, qui sont des matières souvent très fines et généralement à base de calcaire.

Différentes formes de sulfate de calcium (gypse, anhydrite) sont utilisées dans le mélange, afin de réguler le temps de prise du ciment, ce qui facilite sa mise en oeuvre.

La machine traditionnellement utilisée dans cette deuxième étape est le broyeur à boulets. De nouvelles techniques de broyage sont développées aujourd’hui - avec pour objectif de réduire drastiquement la consommation d’électricité - notamment les broyeurs à rouleau et les broyeurs verticaux.

• On dénombre plusieurs types de ciment :

• Le ciment dit de « Portland ». C’est le ciment gris, « de base ». Il sert à réaliser des chapes et à combler trous et fissures. On l'utilise aussi pour coller et sceller des matériaux et en finition.

• Le ciment « Portland » composé. Il possède d’autres matières telles que le laitier, le schiste, etc. Conçu pour les travaux à haute résistance, fondations, dallages, bétons d'ouvrages maçonnés.

• Le ciment de haut fourneau. Ce ciment est composé majoritairement de laitier et de clinker (premier mélange après cuisson). Destiné aux gros chantiers extérieurs, souterrains ou en milieu humide.

• Le ciment blanc. Similaire au ciment gris, il y a de l'argile blanche dans sa composition. Il autorise l'ajout de teintures pour s'accorder aux revêtements à jointer ou coller.

• Le ciment à prise rapide. Cuit à moindre température, le ciment à prise rapide durcit en moins de temps que les autres. Il est à utiliser pour des travaux de réparation, scellements en plein air, etc.

L’ensemble de ces éléments, appelé cru, est ensuite traité en installations procédant par voie humide ou par voie sèche, suivant la teneur en eau du calcaire ou de la craie.

Dans la voie humide, le cru est broyé et malaxé avec de l'eau pour constituer une pâte liquide qui est homogénéisée et stockée dans de grandes cuves cylindriques. Cette pâte est ensuite introduite dans la partie supérieure du four.

Dans la voie sèche, le cru est séché puis broyé. Il est ensuite homogénéisé dans de grands silos. Il est enfin introduit sous forme pulvérulente dans une tour de préchauffage où la décarbonatation se déroule partiellement, avant d'entrer dans le four proprement dit.

es fours rotatifs de cimenteries sont légèrement inclinés. Leur lente rotation permet d’acheminer progressivement la matière à contre courant des gaz chauds. L'intérieur est revêtu de briques réfractaires. La flamme (à environ 2.000°C) provoque une réaction physico-chimique, dite "clinkérisation", des différents oxydes. La clinkérisation débute vers 1.450°C. Les granules incandescents doivent être refroidis rapidement. On obtient ainsi des grains solides à 150°C : c’est le clinker, qui est transporté vers d’énormes silos de stockage. La première étape du procédé est maintenant terminée.

La deuxième étape, qui va conduire au ciment, s’appelle le broyage. Cette étape consiste à doser les différents constituants, puis à les mélanger et à les broyer de façon à obtenir une poudre homogène et très fine : le ciment. Le clinker est le constituant de base des ciments Portland. Il peut être broyé avec d’autres matières premières industrielles ou naturelles:

• le laitier de haut fourneau qui, lui aussi, est hydraulique,

• les cendres volantes de centrales électriques au charbon, qui ont des propriétés pouzzolaniques,

• les fillers, qui sont des matières souvent très fines et généralement à base de calcaire.

Différentes formes de sulfate de calcium (gypse, anhydrite) sont utilisées dans le mélange, afin de réguler le temps de prise du ciment, ce qui facilite sa mise en oeuvre.

La machine traditionnellement utilisée dans cette deuxième étape est le broyeur à boulets. De nouvelles techniques de broyage sont développées aujourd’hui - avec pour objectif de réduire drastiquement la consommation d’électricité - notamment les broyeurs à rouleau et les broyeurs verticaux.

• On dénombre plusieurs types de ciment :

• Le ciment dit de « Portland ». C’est le ciment gris, « de base ». Il sert à réaliser des chapes et à combler trous et fissures. On l'utilise aussi pour coller et sceller des matériaux et en finition.

• Le ciment « Portland » composé. Il possède d’autres matières telles que le laitier, le schiste, etc. Conçu pour les travaux à haute résistance, fondations, dallages, bétons d'ouvrages maçonnés.

• Le ciment de haut fourneau. Ce ciment est composé majoritairement de laitier et de clinker (premier mélange après cuisson). Destiné aux gros chantiers extérieurs, souterrains ou en milieu humide.

• Le ciment blanc. Similaire au ciment gris, il y a de l'argile blanche dans sa composition. Il autorise l'ajout de teintures pour s'accorder aux revêtements à jointer ou coller.

• Le ciment à prise rapide. Cuit à moindre température, le ciment à prise rapide durcit en moins de temps que les autres. Il est à utiliser pour des travaux de réparation, scellements en plein air, etc.

07. Filtre

08. Préchauffage

09. Four rotatif

10. Refroidisseur

11. Stockage clinker

12. Ajouts

08. Préchauffage

09. Four rotatif

10. Refroidisseur

11. Stockage clinker

12. Ajouts

13. Broyage ciment

14. Silos à ciment, expédition

15. Broyage

16. Délayage et homogénéisation

17. Filtre

18. Four

14. Silos à ciment, expédition

15. Broyage

16. Délayage et homogénéisation

17. Filtre

18. Four

La cimenterie Holcim à Haccourt, en Belgique, a une histoire assez significative dans le domaine de l'industrie cimentière.

Elle a été construite en 1975 pour répondre à la demande croissante de ciment dans la région et pour soutenir l'industrie de la construction en Belgique. À son apogée, la cimenterie Holcim à Haccourt était l'une des plus grandes et des plus importantes de la région, contribuant de manière significative à l'économie locale et nationale.

Cependant, au fil des années, divers facteurs ont contribué à son déclin. Les défis économiques, les changements dans le marché du ciment et les préoccupations environnementales ont tous joué un rôle dans la décision de fermer l'usine en 2011.

La fermeture de la cimenterie en (janvier 2014) a eu un impact significatif sur la communauté locale, entraînant la perte d'emplois et soulevant des questions sur l'avenir du site. Depuis sa fermeture, il y a eu des discussions sur la réutilisation du terrain et sur la manière de gérer les aspects environnementaux de l'ancienne installation.

Dans l'ensemble, l'histoire de la cimenterie Holcim à Haccourt reflète les fluctuations de l'industrie cimentière mondiale ainsi que les défis auxquels sont confrontées les industries traditionnelles face à l'évolution des marchés et des réglementations environnementales.

Elle a été construite en 1975 pour répondre à la demande croissante de ciment dans la région et pour soutenir l'industrie de la construction en Belgique. À son apogée, la cimenterie Holcim à Haccourt était l'une des plus grandes et des plus importantes de la région, contribuant de manière significative à l'économie locale et nationale.

Cependant, au fil des années, divers facteurs ont contribué à son déclin. Les défis économiques, les changements dans le marché du ciment et les préoccupations environnementales ont tous joué un rôle dans la décision de fermer l'usine en 2011.

La fermeture de la cimenterie en (janvier 2014) a eu un impact significatif sur la communauté locale, entraînant la perte d'emplois et soulevant des questions sur l'avenir du site. Depuis sa fermeture, il y a eu des discussions sur la réutilisation du terrain et sur la manière de gérer les aspects environnementaux de l'ancienne installation.

Dans l'ensemble, l'histoire de la cimenterie Holcim à Haccourt reflète les fluctuations de l'industrie cimentière mondiale ainsi que les défis auxquels sont confrontées les industries traditionnelles face à l'évolution des marchés et des réglementations environnementales.

Ensacheuse à la cimenterie de Haccourt

Schéma pour la fabrication du ciment

La fin de la cimenterie de Haccourt

la fabrication du ciment

Fabrication du ciment

Voici quelques photos de la cimenterie Holcim Haccourt & Visé

--